1。コアの利点

超コンパクトラジアル寸法:ローリング要素は細長い針(通常はアスペクト比> 3)を採用し、大径のローリング要素なしで高負荷容量を可能にします。放射状の構造寸法は、同じ仕様のボールベアリングのそれよりも30%以上小さいため、スペースが限られている精密機器に適しています。

高負荷容量:針とレースウェイの間の大きな接触面積により、単位面積あたりの均一な負荷分布が保証されます。ラジアル定格の動的荷重は、ボールベアリングと同じボリュームの通常のローラーベアリングのそれよりもはるかに高く、重い荷重条件に適応します。

精度と剛性の二重の利点:針は精密粉砕を受け、高精度のレースウェイ設計と組み合わせて、回転精度はP5クラスを超える可能性があります。一方、コンパクト構造は優れた放射状の剛性を提供し、運用変形を減らします。

バランスの取れたコストとエネルギー効率:同じ負荷運搬能力の他のベアリングと比較して、材料を使用し、製造コストが低くなります。少量のローリング摩擦係数(通常は0.0015)では、機器のエネルギー消費を減らすことができます。

2。重要な機能

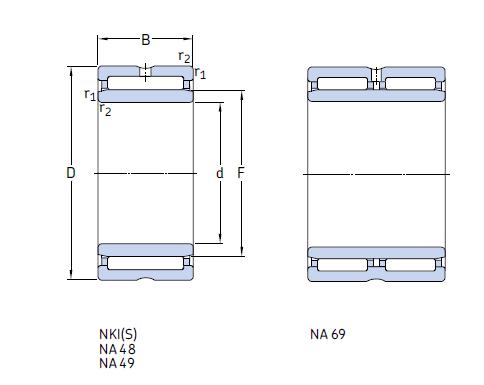

構造形式:外側のリング、内側のリング(または内側のリングなし、ジャーナルと直接一致する)、針、ケージ(またはフルクレクト構造)で構成されています。一部のモデルには、シール(例、両面ゴムシール)が装備されています。

ローリング要素の特性:針は通常、直径2〜10mmと長さ5〜50mmで、表面粗さは0.1μm以下で、硬度がHRC 60-65に達し、耐摩耗性と耐衝撃性が確保されます。

適応柔軟性:内側のリング、描かれたカップ、ソリッドアウターリングなど、内側のリングを持つタイプに分類されます。内側のリングのないモデルは、ジャーナルをレースウェイとして直接使用し、スペースをさらに節約できます。

シーリングと潤滑:一部のモデルは、ゴムシールまたは金属ダストカバーを統合して、不純物を効果的にブロックします。通常、フルクレクトタイプは、グリースで事前に充填され、メンテナンス間隔を延長します。

3。コア製造プロセス

針の製造:高純度ベアリングスチール(SUJ2)は、寸法の精度と機械的特性を確保するために、コールドヘアリング鋼(SUJ2)が形成→熱処理(クエンチング +低温抑制)→精密粉砕→表面研磨を受けます。

レースウェイの処理:外側/内側のリングは、鍛造ブラーキング→ラフ加工→熱処理(積分消光)→粉砕(内側レースウェイ、外側の円)→スーパーフィニッシング、レースウェイラウンドエラーが0.002mmである。

アセンブリプロセス:Cage-Typeは、「針の並べ替え→自動針荷重→クリアランス検査」の組み立てラインを採用しています。フルコンクリメンタリー型には、秩序ある針配置のための特別なツールが必要であり、アセンブリ後の回転柔軟性テストが続きます。

品質検査:寸法精度(マイクロメーター、プロジェクターでテスト)、硬度テスト(Rockwell硬度テスター)、回転精度(回転精度テスターのベアリング)、およびライフテスト(シミュレートされた作業条件テスター)をカバーします。

4。使用方法

インストール前の準備:

クリーンマウント表面(ジャーナル、ベアリングハウジングボア)は、油の汚れ、鉄のファイリング、その他の不純物を除去します。表面粗さは≤RA0.8μmでなければなりません。

シャフトとベアリングハウジングの寸法許容範囲を確認します。ジャーナルフィット耐性は通常G5/G6であり、ベアリングハウジングボアはH7です。

インストール操作:

内側のリングを備えたモデル:最初にジャーナルで内側のリングをヒートマウントし(加熱温度80-100)、次に外側のリングをベアリングハウジングボアに押します(特別な圧力スリーブで均一な力をかけ、直接タッピングを避けます)。

内側のリングのないモデル:ジャーナルの硬度≥HRC58を確保し、外側のリングを直接押してから、シャフトを針アセンブリに挿入します。

シールされたモデル:シールの故障を引き起こす逆の設置を避けるために、シーリングリップの方向に注意してください。

潤滑サプリメント:

非潤滑モデル:取り付け後に対応するブランドグリース(リチウムベースのグリースなど)を埋め、ベアリングの内部空間の1/3-1/2を占める量を充填します。

定期的なメンテナンス:労働条件に応じて3〜6か月ごとにグリースを補給します。過酷な環境では1〜2か月に短縮されます。

5。アプリケーションスコープ

自動車産業:手動トランスミッションのシンクロナイザーベアリングなど、トランスミッション、クラッチ、ディファレンシャル、ステアリングシステム。

工作機器機器:スピンドルボックス、フィードメカニズム、ツールタレット、精密旋盤と機械加工センターのコンパクトな構造ニーズに適応します。

建設機械:油圧ポンプ、掘削装置の滑りベアリング、ローダートランスミッション、重い負荷、衝撃荷重

家電製品とオフィス機器:洗濯機の紡錘体、プリンター用紙給餌機構、エアコンコンプレッサー、バランスのとれたスペースとパフォーマンスの要件。

精密機器:ロボットジョイント、医療機器(例えば、CTマシン回転シャフト)、高精度と低ノイズを必要とするシナリオ。

6。予防策

インストールタブー:亀裂を避けるために、ベアリングリングやハンマーでリングや針を直接タップしないでください。ベアリングを斜めに取り付けないでください。そうしないと、針詰まりを引き起こします。

負荷制限:放射状の負荷のみを負担できます。軸方向の負荷は厳密に禁止されています(スラストベアリングと組み合わせて使用されない限り)。そうしないと、サービスの寿命は大幅に短縮されます。

環境要件:ほこりっぽい、湿気(相対湿度>85%)および腐食性の中程度の環境での保護されていない使用を避けます。必要に応じて保護カバーをインストールします。

メンテナンスポイント:新しいグリースを補う前に、古いグリースをきれいにします。さまざまなブランドのグリースを混ぜないでください。分解のために特別なプーラーを使用し、強制貫通を禁止します。

サービスライフ警告:異常なノイズ(> 65dB)、温度上昇(周囲温度を40℃上回る)、または動作中に振動の増加が発生した場合、すぐに検査のために機械を停止します。

7。パッケージングと輸送

包装方法:

個々のパッケージ:衝突を防ぐために、内部に緩衝材料(泡など)を備えたプラスチック製のブリスターボックスまたは紙のチューブ。

バルクパッケージ:個々のパッケージを波形カートンに入れ、内部のePEフォームで区切ります。各カートンの重量は25kg以下で、モデル、数量、総重量、およびその他の情報が外部にマークされています。

輸出包装:水分保護のためにストレッチフィルムで包まれた木製のパレットで覆います。パレットコーナーにコーナープロテクターを設置し、ISTA輸送基準に準拠しています。

輸送要件:

輸送中に注意を払って処理し、投げることを禁止します。スタッキングの高さは3層を超えてはなりません。

輸送車両は乾燥して清潔で、雨と日光への曝露を避けます。 -20 ℃〜+40℃で制御された温度;

海水侵食を防ぐために、海の輸送のために雨プルーフ布を追加します。輸送中の揺れや衝突を避けるために、土地輸送用の商品を修正します。

ストレージ条件:

乾燥した換気のある倉庫に保管してください。地面に湿気をかけないボードを置きます。壁から50cm以上の距離を保持します。腐食材で保管しないでください。通常、保管期間は12か月を超えません(定期的なターニングと検査が必要です)。